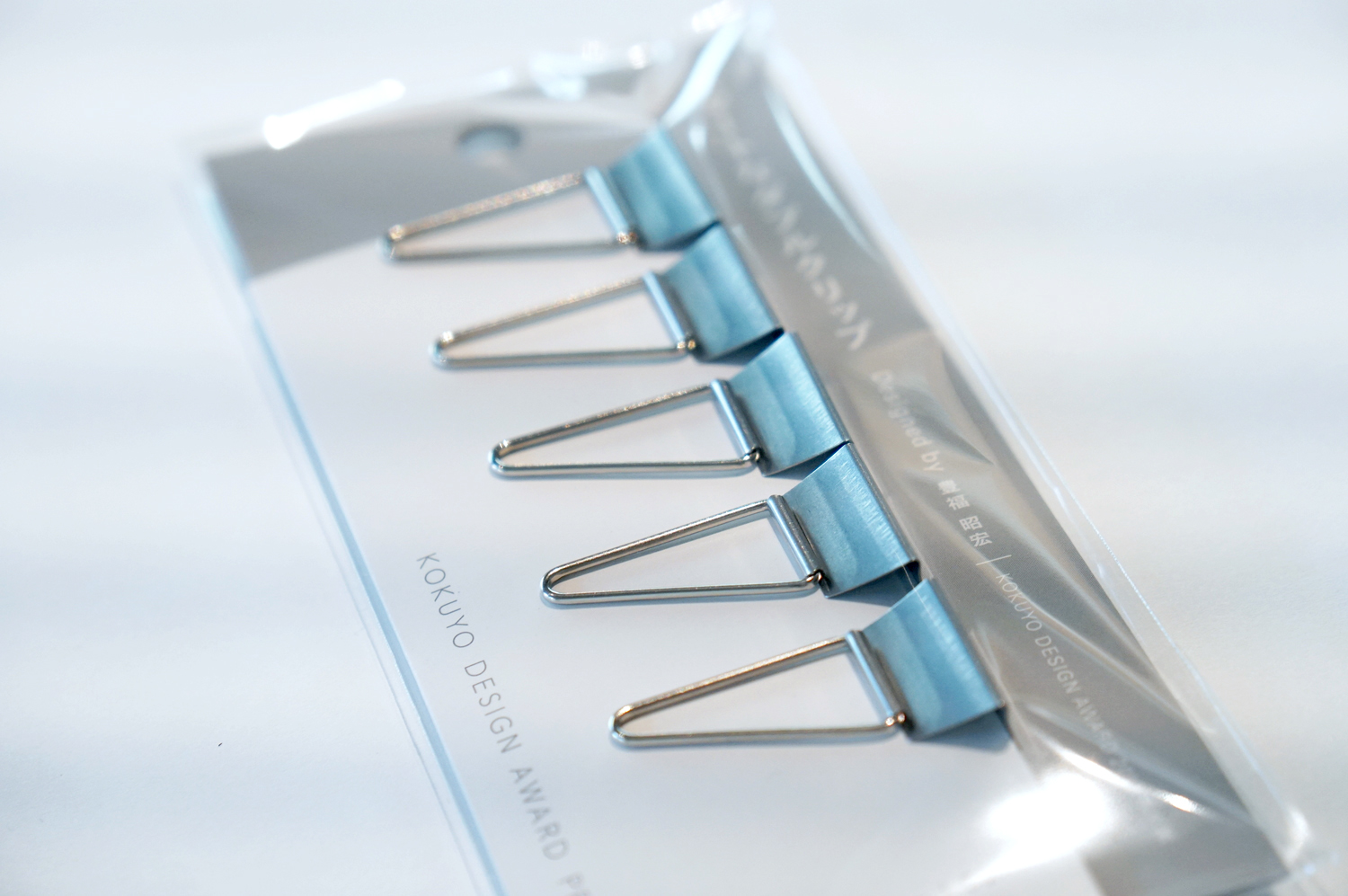

商品化された作品

スマートなダブルクリップ

〈2018年 優秀賞〉

たくさんの紙を手軽に固定できるダブルクリップは、資料を作成するのにとても便利です。

しかしその一方で、閲覧する際にはめくる動作の邪魔をしてしまいます。

「スマートなダブルクリップ」は、紙をめくる時に角に生まれる三角形の余白と形状を揃える事で、

邪魔にならずガイドとして機能します。

消費者のその先で使用する人のことを考えた、新しいダブルクリップの提案です。

作品紹介ムービー:

https://youtu.be/rB0tShVKomk(YouTube)

コクヨ直営店「THE CAMPUS SHOP」(東京・品川)、「THINK OF THINGS」(東京・原宿)、「KOKUYODOORS」(東京・羽田エアポートガーデン)、 「コクヨ公式ステーショナリーオンラインショップ」 にて販売。

2018年コクヨデザインアワードで優秀賞に選ばれた「スマートなダブルクリップ」。作者は、応募当時に社会人6年めで、内装・インテリアの会社に勤めていた豊福昭宏さんです。「プロダクトデザインを専攻していた学生時代からコクヨデザインアワードに応募し続けており、6回目のチャレンジでした」と豊福さん。2018年のテーマ「BEYOND BOUNDARIES」に対して、110年以上も前に米国で発明されたダブルクリップを取り上げ、「それではさまれた紙を閲覧する人」という新たなユーザーの視点で形状を再考しました。「まずダブルクリップで紙をはさむユーザーがいて、その先にその紙を閲覧するユーザーがいる。二通りの使われ方があるのに、後者にはあまり適していないと感じて、そこから詰めていきました」。

豊福さんが最終審査のために制作したモデルの完成度も高く、審査員からは「コクヨらしさを感じる」「カドケシの再来」「使用シーンが明快で、ヒットしそう」といった高い評価を受け、受賞後すぐに商品化を進めることになりました。

作者の豊福昭宏さん。現在も内装・インテリア関連の仕事に携わっている

次々と降りかかる課題

コクヨでもダブルクリップを製造販売していることから、誰もが「『スマートなダブルクリップ』も商品化しやすいだろう」と考えていました。板バネ(紙をはさむ黒い部分)と線バネ(指でつまむワイヤーの部分)というたった2つのパーツから成る、これ以上ないほどシンプルなプロダクトですが、いざプロジェクトがスタートしてみると、次から次へと課題が出てきて難航を極めたのです。

ひとつめの大きな課題は「量産」です。商品化を担当したコクヨの本間愛彩は、「豊福さんが考案した独特の形状を実現したくて、最後までこだわりました」と振り返ります。「閲覧する人がストレスなく紙をめくれるというコンセプトに沿って、特に、線バネの斜めのラインをきちんと出したかった」。豊福さんがモデル制作のために1点だけ作る時にはできたものが、商品化で「量産」のプロセスに乗せるためには、機械の性能や人の作業にかかるコストなどさまざまな条件を満たす必要があるのです。

「スマートなダブルクリップ」の商品化を担当したコクヨの本間愛彩(左)。当時はステープラーやカッターなどの金属製品を担当していた

また旧来のダブルクリップと「スマートなダブルクリップ」は似ているようで構造も作り方も異なるため、既存のダブルクリップの量産工場では作ることができません。本間によると、「通常のダブルクリップは線バネを両端から押さえてギュッと縮めて、内側から板バネの穴にはめて組み立てるのですが、『スマートなダブルクリップ』は線バネを外側から入れる構造のため、既存の自動機械では対応するのが難しかったのです」。この部分は自動化をあきらめ、手作業で対応できる工場を探すのに時間がかかった、と言います。

もうひとつの課題は「品質」です。コクヨではすべての製品が厳しい品質試験をクリアしてから世に出ていきます。同じように「スマートなダブルクリップ」も試作段階で品質試験を受けましたが、一度にたくさんの枚数をはさんで数時間おくと口が開いてしまい、少ない枚数を綴じられなくなるという形状維持力の問題が浮き彫りになりました。「このままでは商品化を進めることができないため、工場を変えるなどして解決しようとしたのですが…」と本間。ところが工場が変わると設備も変わるため、また別の問題が発生するという負のスパイラルに。ここでかなりの時間が経ってしまったのです。

三度目の正直

こうして本間らが工場を探して奔走する様子を、コロナ禍で遠隔から見守るしかなかった豊福さん。「本間さんから進捗を聞きながら、内心、商品化はできないかもしれない、という不安がよぎる時もありました」と打ち明けます。

きわめつけの課題は「表面処理」でした。「なんとか、線バネを手作業でセットしてくれる工場は見つかったのですが、その工場では表面処理まではカバーしていなかったんです」と本間。板バネの表面をクリア塗装したところムラが出てしまい、コクヨ製品のクオリティに達していませんでした。本間はこの工程を担える工場を探し、板バネと線バネの製造拠点であるベトナムで8社にコンタクトを取りました。しかし試作を進めてみても、どの工場も一長一短があり断念せざるを得なかったのです。ベトナムは諦めて、国内での加工に戻すことにしましたが、そこでは表面処理による負荷で板バネが破損してしまうという絶望的な事態に。豊福さんも、「ようやく国内で製造できそう、とサンプルを送ってもらった直後だったので、今度こそもう無理なのでは、と思いました」。

「スマートなダブルクリップ」のサンプルの数々。(写真左)左から順に、さまざまな形状や構造、材料を試している。(写真右)表面処理を施した板バネのサンプル。ムラが出たり、破損したりとさまざまな問題があった

しかし、本間はあきらめませんでした。「工場に相談したら、材質をSK(炭素工具鋼)材からステンレスに変えればできると思う、と言ってくださりようやく解決の糸口が見えたのです。そして2022年の末になんとか形にすることができました」。そう説明する本間の目の前には、これまで作られてきたサンプルがずらり。少しずつ形状や処理が異なり、2019年のプロジェクト開始から4年近くにわたって、膨大な試行錯誤が積み重ねられてきたことがわかります。「すごいですね」と眼を見張る豊福さん。「最初はすぐにできると思っていました。でも製品化というのは一筋縄でいかない、ということを痛感しました。何より、本間さんはじめコクヨのチームの粘りがすごい。最終のサンプルが送られてきた時、素材のクオリティも高くブラッシュアップされていてとてもうれしかったです」。

長い道のりを経てようやく商品化された「スマートなダブルクリップ」。パッケージも、豊福さんと本間がこだわったクリップの形状を際立たせる

あきらめずに続けてほしい

豊福さんがコクヨデザインアワードへの応募をあきらめることなく、6回目にして受賞したのと同じように、本間にも「商品化をあきらめない」という強い想いがありました。「当時入社2年目で、新製品を任せていただけることがうれしかったんです」と本間。「デザインアワードの商品化って、業務での商品開発とはまた違うプロセスや人々の想いが詰まっています。だからなんとか実現しかった。どんな難題が降りかかっても、あきらめるという選択肢はなかったですね」。

プロジェクトの進捗は常に上司に報告しており、「これ以上は難しい」と言えば、商品化は立ち消えになっていたかもしれません。「このプロジェクトを通して、ものづくりの難しさを学びました。でも信念をもって動き続ければ、工場もあきらめずに提案してくれるし、上司も『やってみなさい』と見守ってくれる。豊福さんはじめ、人々の想いがこもったものを商品化できて本当によかったです」。

当時の苦労を明るく語る本間(左)と豊福さん(右)

豊福さんも「応募時は一人で考えて作っていたものが、今やいろんな関係者が加わってものづくりが進んでいて、うれしくも不思議な感じがします。待ちに待った商品化なので、皆さんの反応が本当に楽しみです」。そして最後に、これからコクヨデザインアワードに応募を考えている人たちに向けて、次のように語ってくれました。「こうして商品化されて、今までたくさん応募してきたことが無駄ではなかったと思います。参加するたびに、提案だけではなく資料の見せ方や伝え方のレベルも上がっていると感じてきたし、あきらめずに続けていくことが大事。コクヨデザインアワードに参加すること自体を楽しんでみてください」。

商品を手にする豊福さん(左)と本間(右)。ふたりに共通するのは「あきらめない」気持ちの強さかもしれない